Когда дело касается точной обработки, каждая мельчайшая деталь имеет значение. Даже самая маленькая ошибка может привести к тому, что детали не будут подходить или работать неправильно.

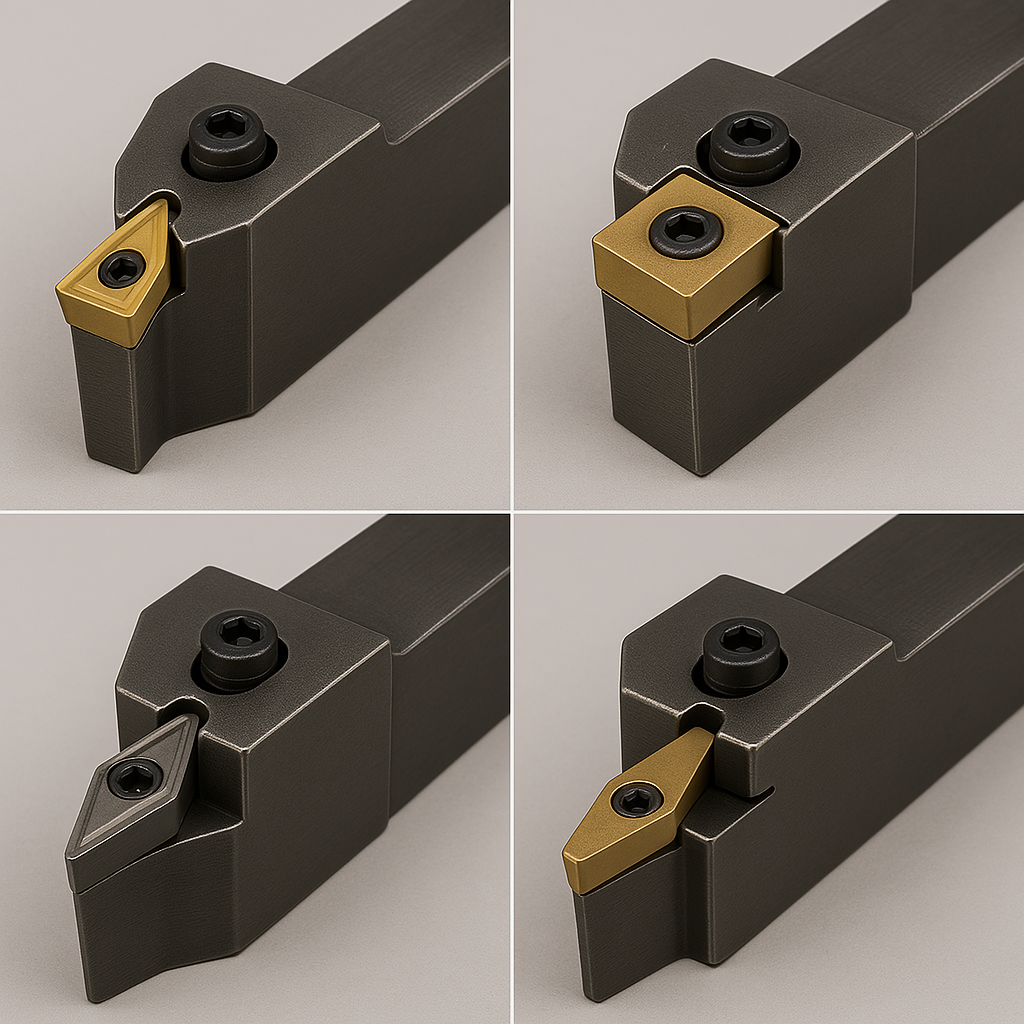

Одним из самых важных — но иногда упускаемых из виду — факторов является выбор правильного режущего инструмента и контроль его износа с течением времени.

Почему важен выбор инструмента

В точной обработке режущие инструменты подобны «рукам» станка. Если инструмент не подходит для работы, неважно, насколько он продвинутый или дорогой — результаты будут плохими. Выбор правильного инструмента подразумевает учет следующих факторов:

Материал детали: для разных материалов (например, алюминия, стали или титана) требуются разные типы инструментов.

Материал инструмента: распространенные варианты включают быстрорежущую сталь, карбид или даже алмазное покрытие, в зависимости от твердости материала.

Условия резания: такие факторы, как скорость резания, скорость подачи и глубина резания, также влияют на то, какой инструмент работает лучше всего.

Использование правильного инструмента помогает:

Делать более чистые разрезы

Соблюдать жесткие допуски

Снижать вибрации и нагрев

Продлевать срок службы инструмента

Проблема износа инструмента

Даже самый лучший инструмент не вечен. По мере использования режущего инструмента его кромки медленно изнашиваются. Это называется износом инструмента, и если с ним не справиться должным образом, это может привести к:

Плохой обработке поверхности

Неточным размерам

Больше брака

Повреждению станка

Существует несколько типов износа инструмента, например:

Износ по задней поверхности: Изнашивается боковая часть инструмента.

Кратерообразование: На режущей кромке образуются ямки или кратеры.

Выкрашивание или поломка: Кромка внезапно трескается или ломается.

Как контролировать износ инструмента

Чтобы процессы обработки проходили гладко, производители используют несколько стратегий контроля износа инструмента:

Мониторинг: Регулярно проверяйте инструменты на износ с помощью контрольных приборов или автоматических датчиков.

Смазка и охлаждающая жидкость: Они снижают нагрев, который является основной причиной износа.

Правильные скорости и подачи: Работа станка на правильных скоростях может значительно продлить срок службы инструмента.

Использование покрытых инструментов: Специальные покрытия (например, TiN, TiAlN или алмаз) помогают защитить поверхность инструмента.

Выгода: более высокая точность и эффективность

Когда инструменты тщательно подобраны и хорошо обслуживаются, преимущества огромны:

Постоянное качество: детали каждый раз соответствуют точным спецификациям.

Более длительный срок службы инструмента: меньше смен инструмента и более низкие затраты.

Меньше простоев: станки продолжают работать плавно.

Более высокая производительность: более короткое время цикла без ущерба для точности.

Резюме

В точной обработке выбор правильного инструмента и поддержание его в хорошем состоянии так же важны, как наличие хорошего станка или опытного оператора.

Благодаря разумному выбору инструмента и тщательному контролю износа производители могут эффективно производить высококачественные детали и избегать дорогостоящих проблем. В конечном итоге внимание к этим мелким деталям приводит к большому успеху.

Для получения дополнительной информации посетите наш раздел Детали для токарной обработки с ЧПУ или Продукция.

Свяжитесь с нами для получения индивидуальных металлических деталей.