Bei der Präzisionsbearbeitung kommt es auf jedes noch so kleine Detail an. Selbst der kleinste Fehler kann dazu führen, dass Teile nicht richtig passen oder nicht richtig funktionieren.

Einer der wichtigsten – aber manchmal übersehenen – Faktoren ist die Wahl des richtigen Schneidwerkzeugs und die Kontrolle seines Verschleißes im Laufe der Zeit.

Warum die Werkzeugauswahl wichtig ist

In der Präzisionsbearbeitung sind Schneidwerkzeuge wie die „Hände“ der Maschine. Wenn das Werkzeug nicht für die jeweilige Aufgabe geeignet ist, spielt es keine Rolle, wie fortschrittlich oder teuer die Maschine ist – die Ergebnisse werden nicht gut sein. Bei der Auswahl des richtigen Werkzeugs sollten Sie folgende Punkte berücksichtigen:

Werkstoff des Werkstücks: Unterschiedliche Materialien (wie Aluminium, Stahl oder Titan) erfordern unterschiedliche Werkzeugtypen.

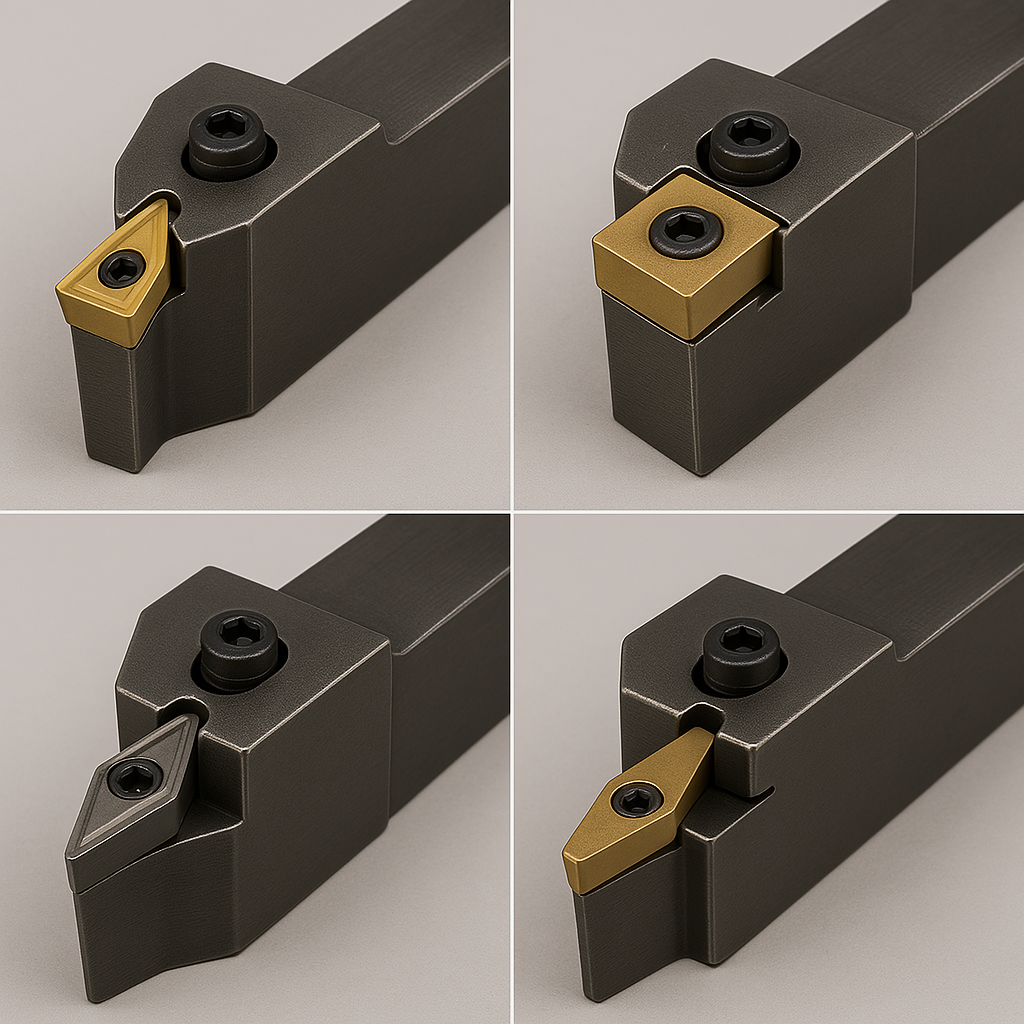

Werkzeugmaterial: Gängige Optionen sind Schnellarbeitsstahl, Hartmetall oder sogar diamantbeschichtete Werkzeuge, je nach Härte des Materials.

Schnittbedingungen: Faktoren wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe beeinflussen ebenfalls, welches Werkzeug am besten geeignet ist.

Die Verwendung des richtigen Werkzeugs trägt dazu bei:

Sauberere Schnitte zu erzielen

Enge Toleranzen einzuhalten

Vibrationen und Hitze zu reduzieren

Die Lebensdauer des Werkzeugs zu verlängern

Das Problem des Werkzeugverschleißes

Selbst das beste Werkzeug hält nicht ewig. Durch den Gebrauch nutzen sich die Schneiden eines Schneidwerkzeugs langsam ab. Dies wird als Werkzeugverschleiß bezeichnet und kann bei unsachgemäßer Behandlung zu Folgendem führen:

Schlechte Oberflächengüte

Ungenaue Abmessungen

Mehr Ausschussteile

Maschinenschäden

Es gibt verschiedene Arten von Werkzeugverschleiß, z. B.:

Flankenverschleiß: Die Werkzeugseite verschleißt.

Kollektorverschleiß: Die Schneide bildet Vertiefungen oder Krater.

Absplitterungen oder Brüche: Die Schneide reißt oder bricht plötzlich.

Werkzeugverschleiß kontrollieren

Um einen reibungslosen Ablauf der Bearbeitungsprozesse zu gewährleisten, setzen Hersteller verschiedene Strategien zur Kontrolle des Werkzeugverschleißes ein:

Überwachung: Regelmäßige Überprüfung der Werkzeuge auf Verschleiß mit Prüfwerkzeugen oder automatischen Sensoren.

Kühlmittel und Schmierung: Diese reduzieren die Wärmeentwicklung, die eine Hauptursache für Verschleiß ist.

Angemessene Drehzahlen und Vorschübe: Der Betrieb der Maschine mit den richtigen Drehzahlen kann die Werkzeugstandzeit erheblich verlängern.

Beschichtete Werkzeuge: Spezielle Beschichtungen (wie TiN, TiAlN oder Diamant) schützen die Werkzeugoberfläche.

Der Vorteil: Höhere Präzision und Effizienz

Sorgfältig ausgewählte und gut gewartete Werkzeuge bieten enorme Vorteile:

Konstante Qualität: Die Teile erfüllen stets die genauen Spezifikationen.

Längere Werkzeugstandzeiten: Weniger Werkzeugwechsel und geringere Kosten.

Weniger Ausfallzeiten: Die Maschinen laufen reibungslos.

Höhere Produktivität: Schnellere Zykluszeiten ohne Einbußen bei der Genauigkeit.

Zusammenfassung

In der Präzisionsbearbeitung ist die Wahl des richtigen Werkzeugs und dessen Wartung ebenso wichtig wie eine gute Maschine und ein erfahrener Bediener.

Mit intelligenter Werkzeugauswahl und sorgfältiger Verschleißkontrolle können Hersteller hochwertige Teile effizient produzieren und kostspielige Probleme vermeiden. Letztendlich führt die Beachtung dieser kleinen Details zum großen Erfolg.

Weitere Informationen finden Sie unter CNC-Drehteile und -Produkte.

Kontaktieren Sie uns für Ihre individuellen Metallteile.