Image Source:https://engineerharry.wordpress.com/2012/04/21/grinding-machines-and-equipment/

In der Metallbearbeitung sind Schleifprozesse entscheidend für präzise Oberflächen und die Erfüllung der endgültigen Anwendungsanforderungen. Hier sind einige gängige Designanforderungen, die Schleifprozesse erfordern:

Verbesserung der Oberflächenrauheit: Schleifen wird eingesetzt, wenn die Oberflächenrauheit von Metallteilen nicht den Spezifikationen entspricht oder eine glattere Oberfläche benötigt wird, um Optik und Haptik zu verbessern.

Anwendung: In der Luft- und Raumfahrtindustrie benötigen Turbinenschaufeln präzise Oberflächen, um die Aerodynamik zu optimieren und den Luftwiderstand zu reduzieren. Schleifprozesse werden eingesetzt, um die erforderliche Oberflächenglätte innerhalb enger Toleranzen zu erreichen.

Maß- und Formgenauigkeit: Schleifen ist entscheidend für die Anpassung von Abmessungen, Formen und Parallelität von Teilen, um die Einhaltung der Konstruktionsanforderungen zu gewährleisten. Dies ist besonders wichtig für hochpräzise Komponenten wie mechanische Teile und Lager.

Anwendung: Im Automobilbau erfordern Kurbelwellen eine hohe Maßgenauigkeit und Oberflächengüte, um die Reibung zu minimieren und einen reibungslosen Motorbetrieb zu gewährleisten. Schleifprozesse werden eingesetzt, um die für optimale Leistung erforderliche präzise Geometrie zu erreichen.

Entfernung von Oberflächenfehlern: Metallbearbeitungsprozesse können zu Fehlern wie Graten, Rissen oder Oxidschichten führen. Schleifen entfernt diese Fehler effektiv und verbessert so die Qualität und Haltbarkeit der Teile.

Anwendung: In der Medizintechnik benötigen chirurgische Instrumente fehlerfreie Oberflächen, um Kontaminationen zu vermeiden und die Sterilisation zu gewährleisten. Schleifverfahren beseitigen Oberflächenfehler und gewährleisten so die Sicherheit und Zuverlässigkeit der Instrumente.

Verbesserung der Oberflächengüte: Einige Anwendungen erfordern hochglanzpolierte Oberflächen, wie z. B. optische Geräte und reflektierende Spiegel. Schleifen dient dazu, die gewünschte Oberflächengüte zu erzielen und die Oberflächenrauheit zu reduzieren.

Anwendung: In der Halbleiterindustrie benötigen Siliziumwafer ultraglatte Oberflächen, um präzise Fotolithografieprozesse zu gewährleisten. Schleifverfahren werden eingesetzt, um Oberflächengüten im Subnanometerbereich zu erzielen, die für die Halbleiterherstellung unerlässlich sind.

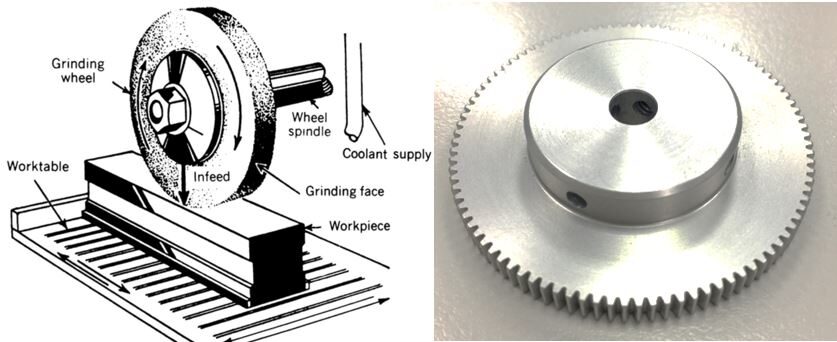

Erstellung spezifischer Oberflächenstrukturen: Bestimmte Designs erfordern spezifische Oberflächenstrukturen oder -muster, um Reibung, Schmierung oder die optische Ästhetik zu verbessern. Schleifen kann diese Anforderungen erfüllen, beispielsweise durch Polieren oder Schmirgeln.

Anwendung: Im Automobilsektor werden Zahnräder mit spezifischen Oberflächenstrukturen geschliffen, um die Eingriffsleistung zu verbessern und Geräusche zu reduzieren. Schleifverfahren werden eingesetzt, um das gewünschte Zahnprofil und die gewünschte Oberflächenrauheit für einen optimalen Zahnradbetrieb zu erzielen.

Restspannungsabbau: Bei der Metallbearbeitung entstehen Restspannungen, die die Leistung und Stabilität von Bauteilen beeinträchtigen können. Schleifen kann diese Restspannungen verringern oder beseitigen und so die Stabilität und Langlebigkeit der Bauteile verbessern.

Anwendung: Bei der Herstellung von Luft- und Raumfahrtkomponenten, wie z. B. Flugzeugfahrwerken, können durch die Bearbeitung entstehende Restspannungen die strukturelle Integrität beeinträchtigen. Schleifprozesse werden eingesetzt, um diese Spannungen abzubauen und so die Haltbarkeit und Sicherheit der Bauteile zu gewährleisten.

Zusammenfassend lässt sich sagen, dass Schleifen in der Metallbearbeitung von entscheidender Bedeutung ist und die Erfüllung vielfältiger Konstruktions- und Anwendungsanforderungen erleichtert, um die Qualität, Präzision und Leistung der Bauteile zu verbessern.