En matière d'usinage de précision, chaque détail compte. La moindre erreur peut entraîner des pièces mal ajustées ou défectueuses.

L'un des facteurs les plus importants, mais parfois négligé, est le choix du bon outil de coupe et la maîtrise de son usure.

Pourquoi le choix de l'outil est important

En usinage de précision, les outils de coupe sont comme les « mains » de la machine. Si l'outil n'est pas adapté à la tâche, peu importe la technologie ou le prix de la machine, les résultats ne seront pas satisfaisants. Choisir le bon outil implique de prendre en compte :

Matériau de la pièce : Différents matériaux (comme l'aluminium, l'acier ou le titane) nécessitent différents types d'outils.

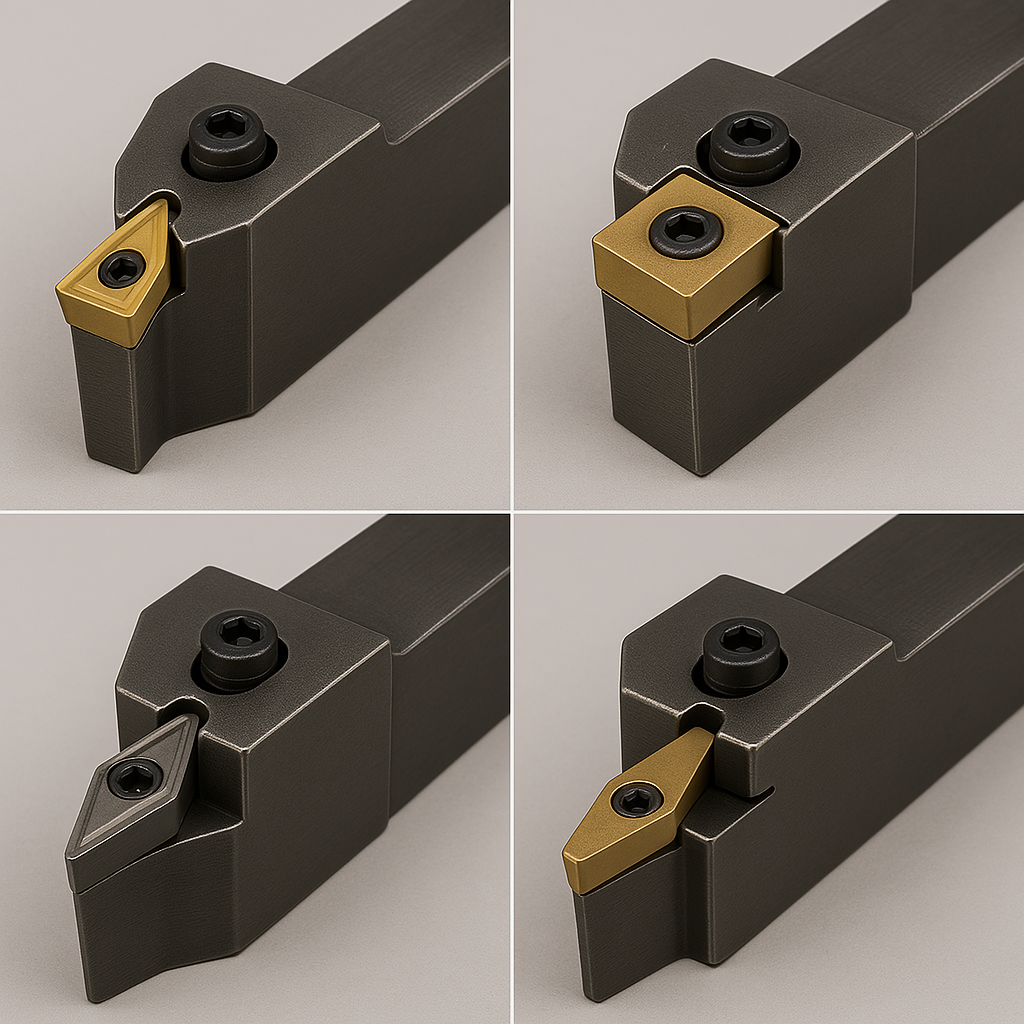

Matériau de l'outil : Les options courantes incluent l'acier rapide, le carbure ou même les outils diamantés, selon la dureté du matériau.

Conditions de coupe : Des facteurs tels que la vitesse de coupe, l'avance et la profondeur de coupe influencent également le choix de l'outil le plus performant.

Utiliser le bon outil permet de :

Réaliser des coupes plus nettes

Maintenir des tolérances strictes

Réduire les vibrations et l'échauffement

Prolonger la durée de vie de l'outil

Le problème de l'usure des outils

Même le meilleur outil n'est pas éternel. Au fil de son utilisation, un outil de coupe s'use lentement. C'est ce qu'on appelle l'usure des outils. Une mauvaise gestion peut entraîner :

Mauvais état de surface

Dimensions inexactes

Augmentation des rebuts

Dommages à la machine

Il existe plusieurs types d'usure des outils, notamment :

Usure en dépouille : le côté de l'outil s'use.

Usure en cratère : l'arête de coupe développe des piqûres ou des cratères.

Écaillage ou rupture : l'arête se fissure ou se casse soudainement.

Comment contrôler l'usure des outils ?

Pour assurer le bon déroulement des processus d'usinage, les fabricants utilisent plusieurs stratégies pour contrôler l'usure des outils :

Surveillance : vérifier régulièrement l'usure des outils à l'aide d'outils d'inspection ou de capteurs automatiques.

Liquide de refroidissement et lubrification : réduire la chaleur, cause majeure d'usure.

Vitesses et avances appropriées : faire fonctionner la machine à la bonne vitesse peut prolonger considérablement la durée de vie de l'outil.

Utilisation d'outils revêtus : des revêtements spéciaux (comme TiN, TiAlN ou diamant) contribuent à protéger la surface de l'outil.

Le bénéfice : Précision et efficacité accrues

Un choix judicieux et un entretien rigoureux des outils offrent des avantages considérables :

Qualité constante : Les pièces répondent parfaitement aux spécifications à chaque fois.

Durée de vie prolongée des outils : Moins de changements d'outils et des coûts réduits.

Moins de temps d'arrêt : Les machines continuent de fonctionner sans problème.

Productivité accrue : Des cycles plus rapides sans compromettre la précision.

Résumé

En usinage de précision, choisir le bon outil et l'entretenir est tout aussi important que de disposer d'une bonne machine ou d'un opérateur qualifié.

Grâce à une sélection judicieuse des outils et à un contrôle minutieux de l'usure, les fabricants peuvent produire efficacement des pièces de haute qualité et éviter des problèmes coûteux. Au final, l'attention portée à ces petits détails mène à un grand succès.

Pour plus d'informations, consultez notre section Pièces et produits de tournage CNC.

Contactez-nous pour vos pièces métalliques personnalisées.