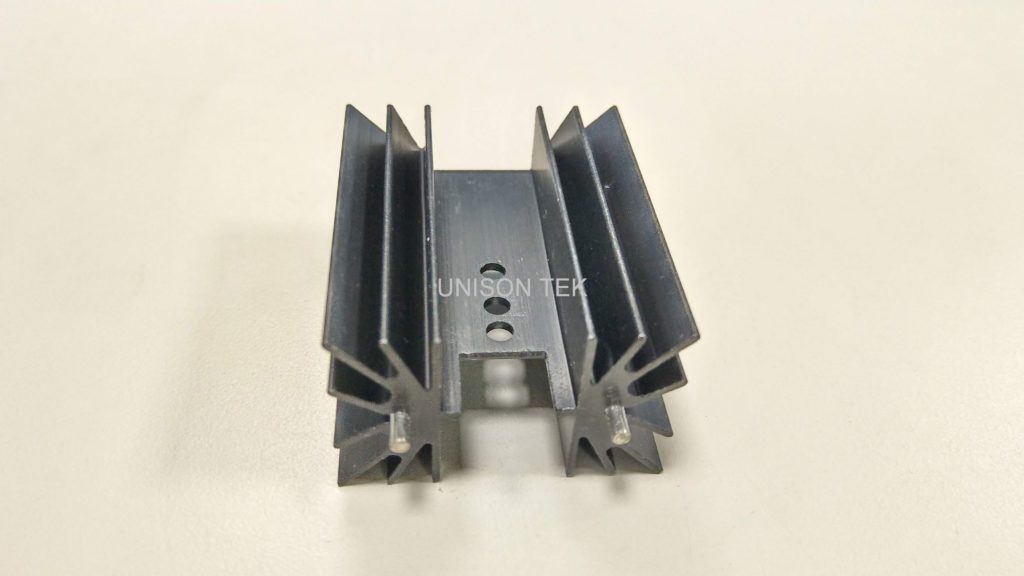

Преимущество этого процесса - гибкость формы и эффективное массовое производство. Экструзионный процесс используется для создания объектов с фиксированным профилем поперечного сечения, материала или металла или пластика, проталкиваемого через матрицу желаемого сечения.

Процесс экструзии алюминия фактически начинается с проектирования, поскольку именно дизайн детали - в зависимости от ее предполагаемого использования - определяет параметры производства. Вопросы относительно обрабатываемости, функции, отделки и окружающих обстоятельств приведут к выбору сплава. Функция профиля будет определять конструкцию его формы и, следовательно, конструкцию матрицы, которая ее формирует.

Процессы экструзии начинаются с заготовки, которая является сплавом, из которого вытягиваются профили. Перед экструдированием заготовка должна быть размягчена нагреванием. Нагретую заготовку помещают в экструзионный пресс, мощное гидравлическое устройство, в котором толкатель проталкивает пустышку, которая проталкивает размягченный металл через прецизионное отверстие, известное как матрица, для получения желаемой формы.

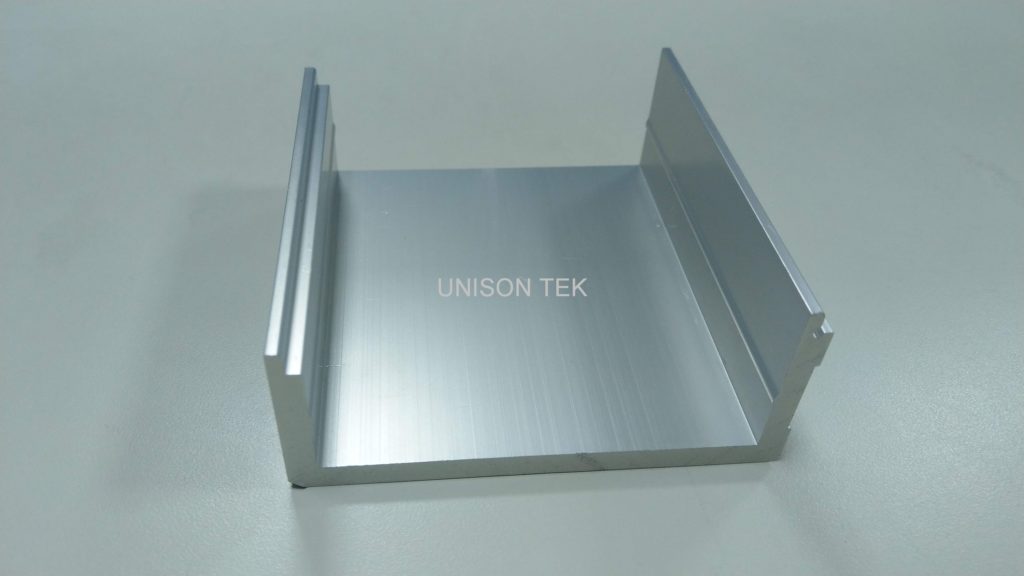

Преимущество этого процесса заключается в его гибкости для создания нескольких поперечных сечений, таких как T-образный, U-образный, I-образный, L-образный, круглые, прямоугольные и т. Д. Еще одним преимуществом этого процесса является то, что он является относительно экономичным при массовом производстве. необходимо, поскольку это сокращает время выполнения заказа.

Мы предлагаем отличные инструменты для экструзии и лучшие экструзионные профили. Получите больше информации о наших продуктах.

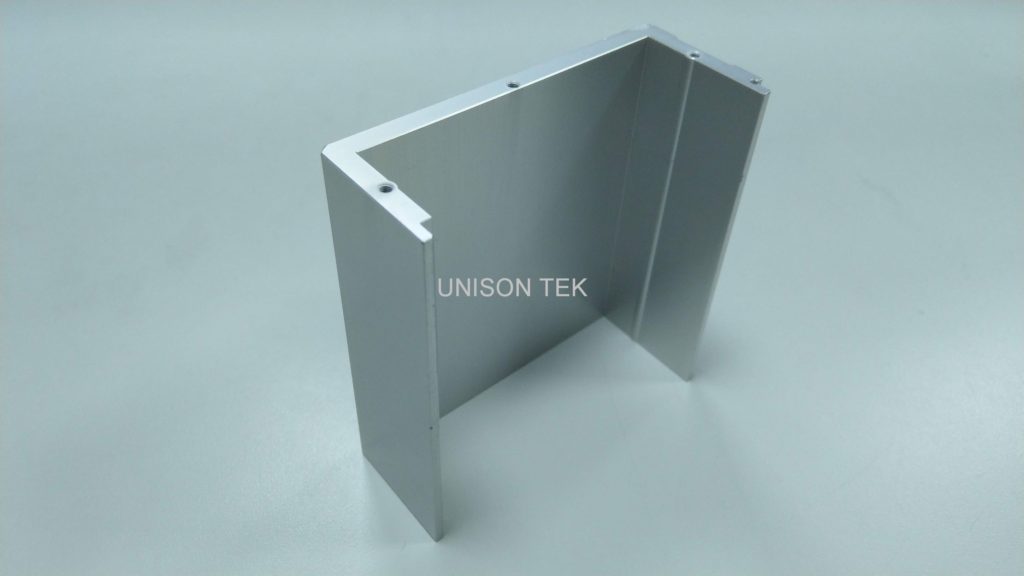

Точность допуска

Наша точность допуска может варьироваться от 0,10 до 0,05 мм в соответствии с вашими требованиями.

материалы

| материалы |

Алюминиевый профиль Сорта: AL6063, AL6061, AL6082, AL6060, AL5052 |

Экструзия латуни Сорта: C3771 и C3604 |

В принципе, MOQ для экструзии алюминия и латуни составляет около 300 кг. Серийные номера материалов серии 6000, которые мы здесь используем для экструзии алюминия, приведены в таблице выше. Обратите внимание, что AL5052 имеет относительно больше ограничений в процессе формования. Для латунной экструзии мы в настоящее время выполнили C3771 и C3604, но их должно быть больше. Не стесняйтесь консультироваться с нами, если вам требуются другие сорта для экструзии.

Узнайте больше о материалах, которые мы используем.

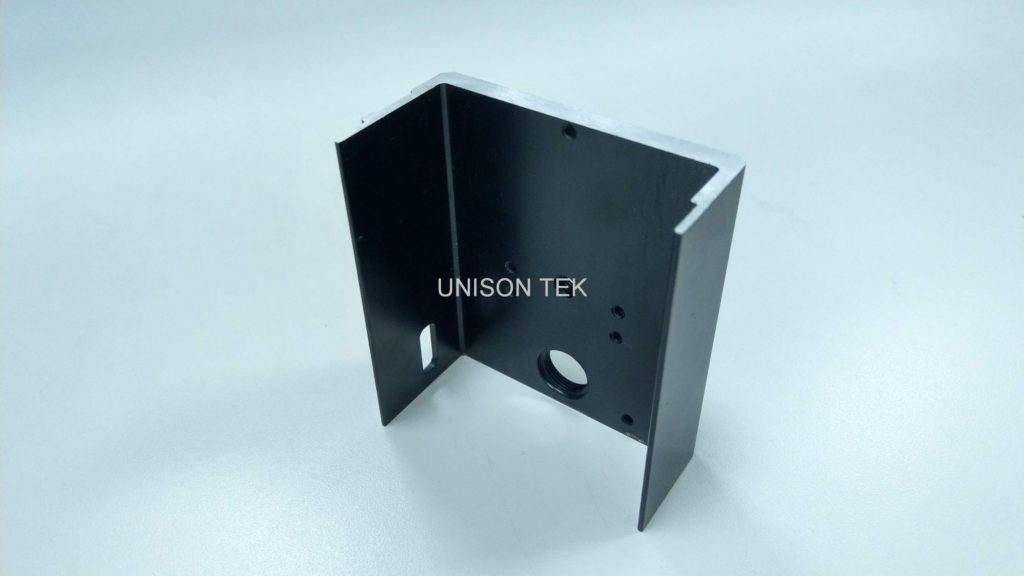

Отделочные

Металлическая отделка |

| стандарт Минимальная постобработка производится по запросу. |

| Для алюминиевых профилей Толщина анодирования 12-15 мкм. Толщина твердого анодирования выше 40 мкм. Можно сделать с глянцем и матом, предоставьте образцы для соответствия. |

| Струйная обработка стекла Поверхность оставлена с гладкой матовой поверхностью. Размер абразивных частиц 100, 120 мкм. Мы также можем работать с другими размерами зерна, назовите один, и мы постараемся удовлетворить ваши требования. |

| изготовленный на заказ Не стесняйтесь консультироваться с нами о других типах обработки поверхности, если это необходимо. |

Узнайте больше о нашей отделке

Экструзия алюминия - это технология, используемая для превращения алюминиевого сплава в объекты с определенным профилем поперечного сечения для широкого спектра применений. Процесс экструзии максимально использует уникальную комбинацию физических характеристик алюминия. Благодаря его пластичности материал легко подвергается механической обработке и литью, а алюминий на треть меньше плотности и жесткости стальных сплавов, поэтому полученные изделия обеспечивают прочность и стабильность, особенно при сплавлении с другими металлами.

Процесс экструзии алюминия

Процесс экструзии алюминия состоит из следующих этапов:

- После проектирования и формирования формы матрицы цилиндрическую заготовку из алюминиевого сплава нагревают до 800-925 ° F.

- Алюминиевая заготовка затем передается в загрузчик, где добавляется смазка, чтобы предотвратить ее прилипание к экструзионной машине, плунжеру или ручке.

- Существенное давление прикладывается к фиктивному блоку с помощью плунжера, который проталкивает алюминиевую заготовку в контейнер, проталкивая ее через матрицу.

- Чтобы избежать образования оксидов, азот в жидкой или газообразной форме вводится и пропускается через секции матрицы. Это создает инертную атмосферу и увеличивает срок службы матрицы.

- Экструдированная часть проходит на выходной стол в виде удлиненного элемента, который теперь имеет ту же форму, что и отверстие матрицы. Затем его вытягивают к столу охлаждения, где вентиляторы охлаждают только что созданный алюминиевый профиль.

- Когда охлаждение завершено, экструдированный алюминий перемещается в подрамник для выпрямления и упрочнения работы.

- Затвердевшие экструзии доставляются к столу пилы и режутся в соответствии с необходимой длиной.

- Последним этапом является обработка экструзионных изделий нагревом в печах для выдерживания, что приводит к затвердеванию алюминия за счет ускорения процесса старения.

Во время этого процесса могут быть применены дополнительные сложности для дальнейшей настройки прессованных деталей. Например, для создания полых секций в матрице располагаются штифты или пробивные оправки. После процесса экструзии доступны различные варианты для регулировки цвета, текстуры и яркости алюминиевого покрытия. Это может включать анодирование алюминия или покраску.

Сегодня экструзия алюминия используется для самых разных целей, включая компоненты Международной космической станции. Эти разнообразные применения возможны благодаря преимущественным свойствам алюминия, от его особого сочетания прочности и пластичности до его проводимости, его немагнитных свойств и способности многократно перерабатываться без потери целостности. Все эти возможности делают алюминиевую экструзию жизнеспособным и адаптируемым решением для растущего числа производственных потребностей.

Get more info about CNC Machining Parts , CNC Turning Parts, CNC Milling Parts,

or Contact us , e-mail to Harry Yen harry@unisontek.com.tw